導入事例

トヨタ自動車 様

自動車組み付け前の部品ピッキング工程でTECCOが活躍しています。

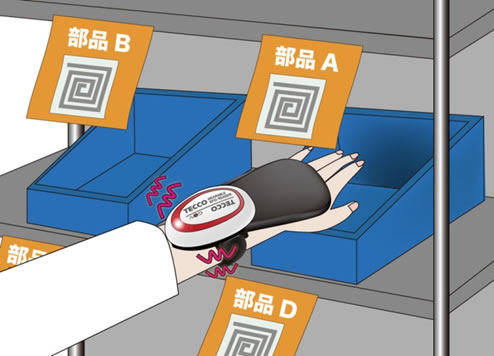

部品棚の各間口には、部品内容を表示した品番票がぶら下がっており、その中にRFIDタグが入っています。

作業者が部品を取ろうと棚間口に手を入れると、TECCOがRFIDタグを読取り、正しい部品であるかを即座にチェックします。ピッキングミスの場合はバイブで警告します。

■ピッキングスピードと正確性を両立

TECCOを使えば、紙のリストを確認したり、バーコードを読取ったり、という正誤チェックのための動作は不要です。 作業者が特に意識しなくてもTECCOによって自動的にチェックが行われますので、作業者はピッキング作業に専念できます。 非常に厳しいタクトタイムを求められる現場ですが、ピッキングスピードを落とすことなく正確な作業を実現しました。

■レイアウト変更にも柔軟に対応可能

デジタルピッキング方式(棚に設置したランプを光らせてピッキング対象を示す方式)の場合、間口サイズが変わるようなレイアウト変更時には、 配線変更など時間と費用のかかる作業が必要でした。

本方式の場合は、部品と一緒に品番票を付けかえるだけですので、頻繁なレイアウト変更にも柔軟に対応可能です。

このタグ設置方式は、いわゆる「のれん式」と呼ばれるものです。本方式にてTECCOを導入した企業様や導入を検討中の企業様が多数おられます。

K商社 様

出荷倉庫における導入事例です。

TECCOの導入により、出荷ミスの激減、作業効率の大幅向上が実現できました。

三協立山(株)三協アルミ社 様

住宅用建材の組立作業前の部品ピッキング工程でTECCOが活躍しています。

浴室ドアや宅内引き戸などをはじめとする住宅用建材の組立現場にてTECCOを導入頂きました。 タグの設置方式は「のれん式」です(のれん式の説明はこちら)

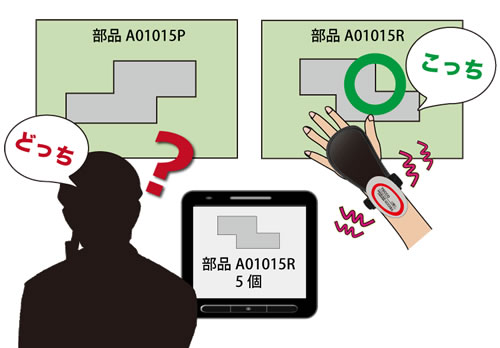

■ピッキングミスの激減

住宅用建材には、ネジやシールなどのような小さな部品や、ドアハンドルのように右開き用と左開き用があるなど見分けにくい部品が多数あります。これらはピッキングミスを誘発しやすい要素です。

しかし、TECCOを使えば、部品取り出し時にのれんのタグをTECCOが読み取って、自動的に品番チェックを行ってくれるので、間違いやすい部品であってもミスを未然に防ぎます。

TECCOの導入により、作業スピードの向上、ミスの激減といった効果が出ています! 現場作業員の方々からもご好評をいただいています。

(株)日立物流 様

日用雑貨の出荷倉庫にて生産性の向上を実現。

TECCOを導入し、商品JANコード(バーコード)のスキャンの代わりに「のれん式」による商品取り間違いをチェックする方式に変えることで、作業時間の短縮、単位時間あたりの出荷数の増加を実現しました。(のれん式の説明はこちら)

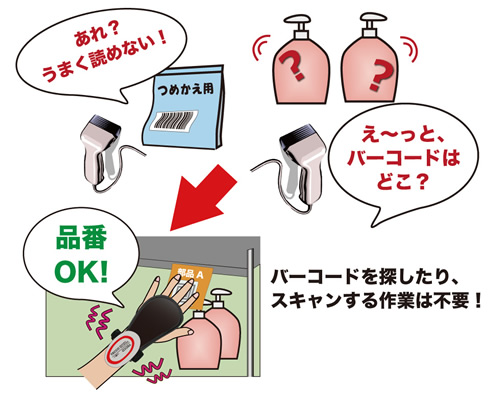

■JANコードを探す手間、スキャンする手間を削減

この現場では従来、商品を棚から取り出し、JANコードをスキャンして取り間違いのチェックを行っていました。

しかし、JANコードは、

「付いている位置が商品ごとに違っており、なかなか見つけられないことがある」

「商品の素材によっては、スキャンに失敗し何度もスキャンしなおすことがある」

といったことから、JANコードの読み取りには非常に大きな手間と労力がかかっていました。

TECCOを使ったのれん式チェックにより、JANコードを探したり、照準を合わせてスキャンするといった手間が一切不要になり、作業時間の大幅な短縮が可能となりました。